在工业自动化领域,OPC(OLE for Process Control)技术已经成为设备数据交互的重要桥梁。作为一名工程师,我深知如何通过正确的配置让设备快速融入现有系统,并且不影响系统的稳定性。今天,我就以OPC DA为例,为大家详细讲解OPC配置的四个关键步骤。

第一步:明确需求与规划

任何技术的应用都离不开前期的需求分析和规划。在我参与的一个项目中,我们需要将一台新设备接入现有的生产线,而这条生产线已经运行了多年。为了确保新设备不会对现有系统造成干扰,我们首先明确了以下几点:

1. 设备需要采集哪些数据?

2. 数据传输频率是多少?

3. 是否需要与其他设备进行实时通信?

这些问题的答案为后续配置提供了清晰的方向。同时,我们也评估了当前系统的硬件和软件环境,确保其支持OPC DA协议。

第二步:安装与配置OPC服务器

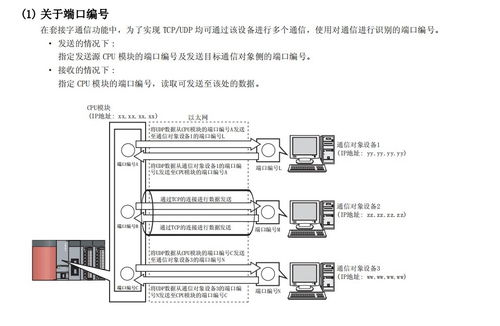

OPC服务器是整个配置的核心组件,它负责与现场设备进行数据交互,并将这些数据提供给客户端使用。在我的实际操作中,选择了市场上一款稳定可靠的OPC服务器软件。安装完成后,需要对其进行详细的设置,包括:

- 配置数据源:指定要连接的设备及其通信参数。

- 定义数据标签:为每个数据点分配唯一的标识符,方便后续调用。

- 设置安全权限:确保只有授权用户才能访问敏感数据。

这一过程虽然看似繁琐,但却是保障系统正常运行的基础。

第三步:创建OPC客户端

有了OPC服务器的支持,接下来就需要开发或选择合适的OPC客户端来读取和处理数据。在我的经验中,通常会根据具体应用场景选择不同的客户端类型。例如,在监控界面中展示实时数据时,可以选择图形化界面较强的工具;而在数据分析方面,则更倾向于使用编程语言编写自定义脚本。

此外,还需要注意客户端与服务器之间的兼容性问题。如果两者版本不匹配,可能会导致连接失败或其他异常情况发生。因此,在实施前务必仔细核对相关文档说明。

第四步:测试与优化

完成上述三个步骤后,最后一步就是进行全面测试并不断优化系统性能。在这个阶段,我会模拟各种工况条件,验证设备是否能够按照预期工作。如果发现问题,则及时调整相关参数直至达到理想效果。

值得一提的是,随着技术的发展,现代OPC系统还引入了许多智能化功能,如自动故障诊断、动态负载均衡等。合理利用这些特性可以进一步提升系统的可靠性和效率。

总之,通过以上四个步骤,我们可以轻松实现设备的无缝接入。当然,这只是一个简化的概述,在实际操作中可能还会遇到更多复杂的情况。但我相信,只要掌握了正确的方法论,并结合自身实践经验不断探索创新,就一定能够克服所有挑战!

发表评论 取消回复